在散料运输领域,电子皮带秤作为连续称重的核心设备,其精度直接影响企业的成本核算、工艺控制与合规管理。然而,实际工况中,皮带张力波动、物料分布不均、机械振动等因素,使得高精度称重成为行业长期痛点。对厂家而言,打造一款真正可靠的高精度电子皮带秤,不仅需要突破单一技术瓶颈,更需从设计理念、系统集成到生产落地的全链路协同。

圣能科技工厂皮带输送机计量模拟线

一、回归本质:高精度皮带秤的设计逻辑

电子皮带秤的精度并非孤立参数,而是机械结构、传感器技术、算法补偿、边缘计算、环境适应性的综合体现。其设计需围绕以下核心目标展开:

1.抗干扰能力:抵消皮带跑偏、张力、振动、温度变化等动态干扰。

2.长期稳定性:避免因机械磨损或传感器漂移导致的精度衰减。

3.易维护性:简化标定流程,降低使用门槛。

厂家需摒弃“堆砌硬件参数”的思维,转而从系统工程的视角,构建“结构-传感-算法”三位一体的解决方案。

圣能科技称重传感器性能老化测试

二、技术突破:从结构创新到智能补偿

1.机械结构:稳定性的物理根基

·低张力设计:优化托辊布局与皮带张紧装置,减少运行中皮带张力波动对秤架的影响。

·模块化秤架:采用悬浮式、模块化矩阵结构,将称重区域与皮带支撑结构解耦,降低外部振动传导,抵消皮带张力。

·动态自校准机构:集成自动砝码加载或参考段比对装置,实现运行中实时校准。

·自动纠偏装置:集成皮带偏移精准检测和自动纠偏,为计量打造良好的工作条件。

2.传感器技术:精度与可靠性的平衡

·多传感器融合:在称重区域分布式部署高精度称重传感器,通过数据融合抵消局部误差。

·温度补偿机制:内置温度传感器,结合算法动态修正传感器输出漂移;

·冗余设计:双传感器并行采集,异常数据自动剔除,保障连续运行可靠性。

3.智能算法:动态误差的“软件解药”

·皮带效应建模:基于皮带速度、物料流量、张力变化建立数学模型,实时补偿皮带惯性带来的计量误差。

·机器学习优化:利用历史数据训练算法,识别并修正特定工况的干扰模式。

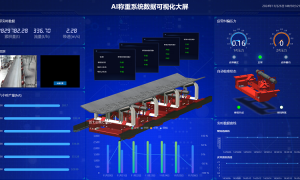

·边缘计算能力:在本地设备端完成数据处理,减少传输延迟,提升响应速度。

·运行监测与诊断:实时监测皮带秤元件故障及计量结果异常,并准确定位故障,自动在线优化。

圣能科技皮带秤出厂前再次确认

三、生产落地:从模拟环境到复杂工况的跨越

1.严苛的工艺控制

·精密加工:秤架焊接采用精益工艺,确保结构对称性与刚度一致性。

·装配标准化:制定秤架、传感器安装角度等工艺规范,避免人为误差。

·环境模拟测试:在厂内构建模拟环境和皮带输送机输送线,验证设备极限工况表现。

2.标定与性能测试体系

动态标定法:采用循环链码或实物料模拟实际运行状态,替代传统静态砝码标定。

长期稳定性测试:长时间连续运行,监测精度漂移率,作为出厂硬性指标。

对皮带秤厂家而言,高精度电子皮带秤产品的打造绝非传感器升级或算法优化的单点突破,而是需要从物理结构设计、生产一致性控制、智能补偿算法到全生命周期服务的系统化重构。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏